アルミ材への溶接による課題解決事例

case8

課題: アルミ材への溶接は難しい

アルミ材の溶接が難しいという話は過去から御座いますが、なぜアルミ材溶接が難しいのかについて以下にまとめました。

【溶接する際の問題】

- アルミ-異種金属溶接の場合、溶接部に脆い合金が形成してしまい溶接強度が弱い。

- アルミ-アルミ溶接の場合、酸化被膜の影響により溶接強度が弱い。

- 溶接条件の設定範囲が狭く、品質が安定しない。

【溶接後の問題】

- 酸化被膜が残留する事で電気的なロスとなり発熱しやすい。

- アルミ-異種金属溶接の場合、電位差により腐食しやすい。

ニシハラ理工からのご提案

アルミ材へめっき処理を行う事により従来難しかったアルミ材溶接の様々な問題に対して、解決できる可能性が出てきました。

アルミめっき材の採用が想定できる溶接の種類・レーザー溶接 ・超音波溶・ ・抵抗溶接

・その他

【(アルミ)-(アルミ)溶接の場合】

アルミの酸化被膜は溶接性を低下させる要因となります。

酸化被膜は表層に存在している為、表層で接合する溶接の場合、溶接強度の低下や品質のバラツキによる歩留の低下などを引き起こします。また溶接後の酸化被膜の残留により溶接部の導電性の低下を招き、発熱する可能性もあります。

(アルミの融点:660℃ 酸化アルミの融点:2072℃)

上記の問題に対して、弊社ではめっきが活用できるのではないかと考えております。

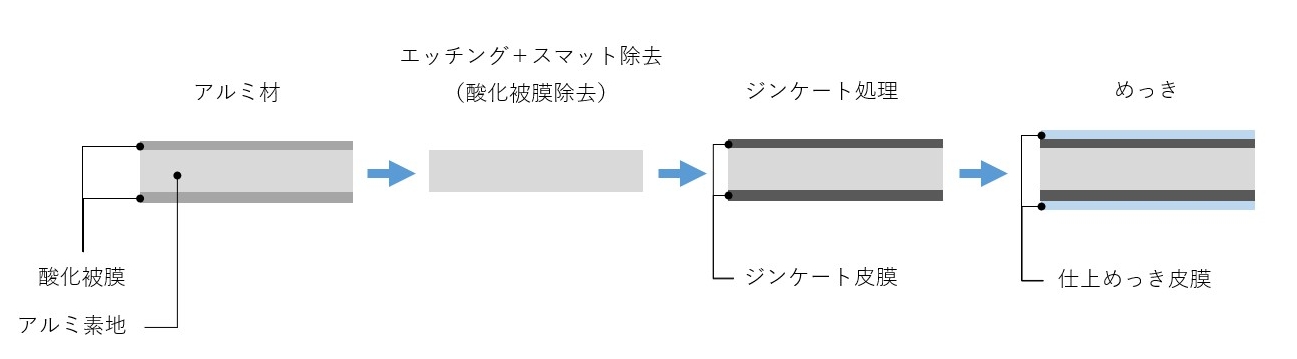

めっき工程のプロセスとして、アルミ材をエッチングして酸化被膜を除去⇒ジンケート処理にてジンケート被膜(亜鉛皮膜)を形成⇒酸化被膜が発生する前にアルミの表面をめっきで覆ってしまう為、アルミ材に酸化被膜が形成されません。

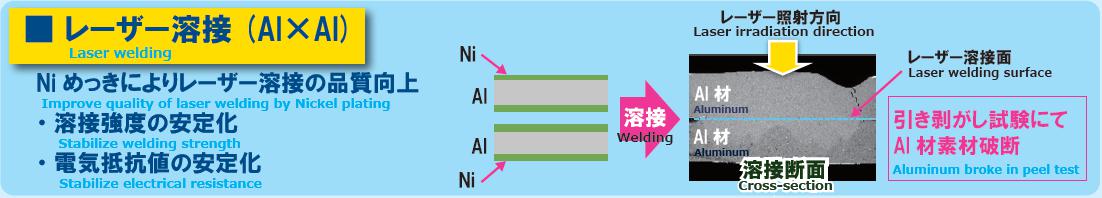

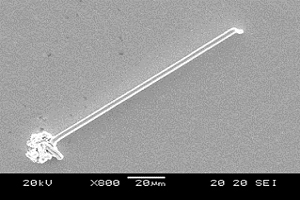

レーザー溶接

アルミ材にレーザー溶接は以前より実施されておりましたが、酸化被膜の影響で不安定な要素がありました。

アルミ材にNiめっきを施す事によるメリットはレーザー溶接の品質向上にあります。

酸化被膜は厚さが安定しませんが、弊社のNiめっきは一定のめっき厚で制御されますので、同一条件下でのレーザー溶接時の溶接強度を安定させる事が出来ます。

【(アルミ)-(鉄材/銅材)への溶接の場合】

アルミ材と異種金属(鉄、銅など)で溶接した場合、アルミと異種金属との合金が非常に 脆い金属となるケースがあり、接合部分が割れてしまい接合できないという現象がしばしば 見られます。

上記問題に対して、めっき被膜を介して溶接する事で、溶接強度が強化される事例があります。

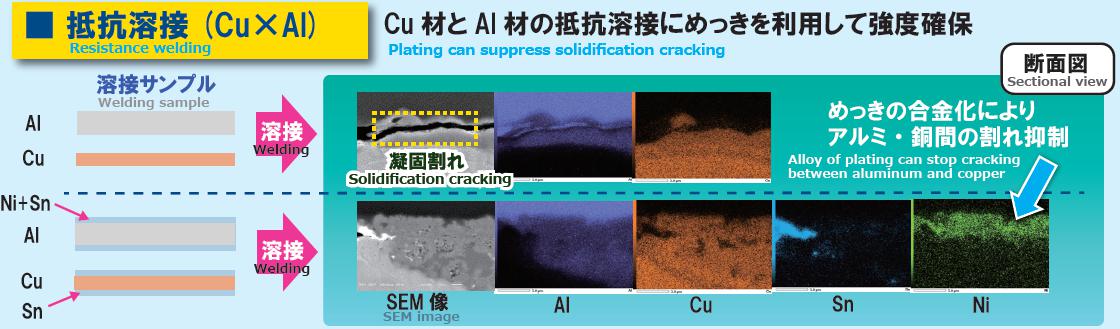

抵抗溶接

[アルミ-鉄]や[アルミ-銅]など異種金属の接合はいくつかの方法で実現しつつありますが、加工コストや設備コストでの関係で、従来の溶接方法に近い形で加工したいというニーズがあります。

ただ、合金による脆化や膨張係数の違いによる影響で凝固割れが発生し溶接強度の確保が難しい状況です。

そこで銅材とアルミ材の抵抗溶接にめっきを利用して強度確保ができないかと評価を実施しております。

銅とアルミの合金層にめっき被膜が溶け込む事で溶接強度が向上する可能性があります。

※溶接する金属や含有物の有無、めっき厚によって溶け込み量が異なる為、試作評価が 必要となります。

溶接の世界はとても奥が深い為、溶接の種類や溶接条件、溶接素材の状態により様々な 挙動を見せます。

一概にめっきが採用できるという訳ではありませんが、お客様の技術革新や生産効率の 向上に対して何らかの解決策を提示出来るかもしれません。

新たな手法として是非めっき素材の溶接をご検討頂けると幸いです。

>アルミ材へのめっき仕様はこちら

関連リンク

N-Snは確実なはんだ付けを可能にし、電子部品の性能を向上させることができます。

めっきエリアのコントロールで、電子部品製造プロセスを最適化します。

めっき品質の維持及び向上を目的に液分析、皮膜特性の解析を行っております。

研究成果に基づくウィスカ抑制策をご紹介します。